All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(2217 種類の商品が利用可能)

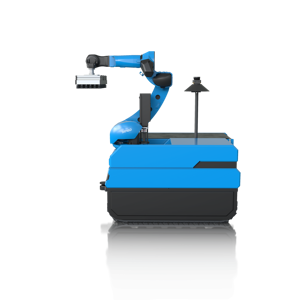

急速に進化する産業オートメーションの分野において、協働ロボットは、その多用途性と協調性によって、注目を集めています。これらの高度なロボットシステムは、人間とともに働くように設計されており、さまざまな製造現場や産業環境において、生産性と効率性を高めています。従来の産業用ロボットとは異なり、協働ロボットは、高度なセンサーとソフトウェアを備えており、人間の労働者の近くでも安全に作業することができます。これらのロボットは、単純なピックアンドプレース作業から、より複雑な組み立て作業まで、幅広い作業を行うように設計されており、人間の相手の安全と福祉を確保しています。産業界が自動化を受け入れるにつれて、協働ロボットの需要は、既存のワークフローにシームレスに統合し、全体の業務効率を向上させる能力によって、増加すると予想されています。

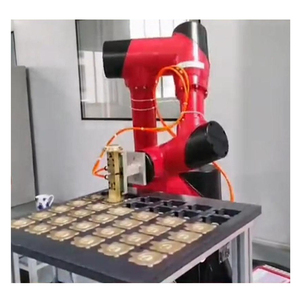

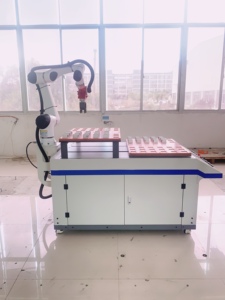

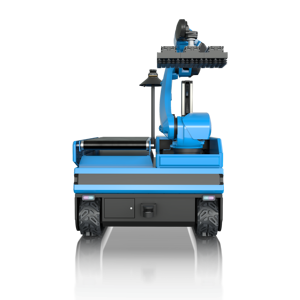

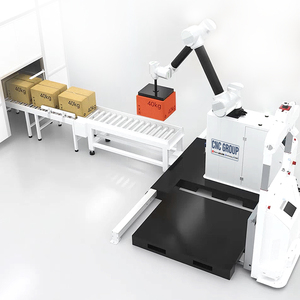

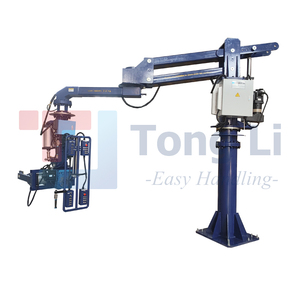

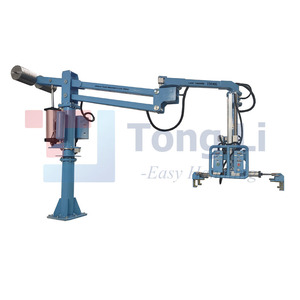

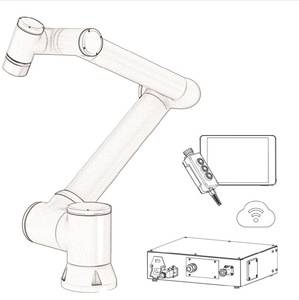

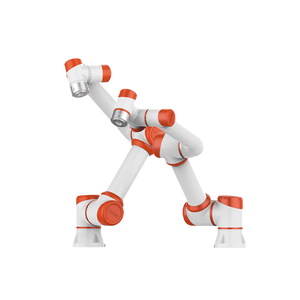

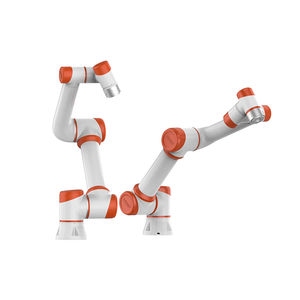

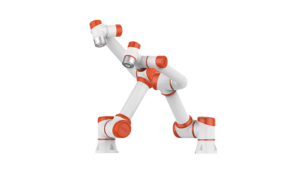

協働ロボットには、市場で入手可能なものがいくつかあり、それぞれが特定の産業ニーズに対応するように設計されています。最も一般的なタイプには、多関節ロボット、SCARAロボット、デルタロボットがあります。多関節ロボットは、回転関節が特徴で、多方向に高精度で移動できるため、溶接や塗装などの作業に最適です。SCARAロボットは、水平方向のアームの動きが特徴で、ピックアンドプレース作業や組み立て作業に最適です。デルタロボットは、クモのような構造を持ち、高速な動作が可能で、包装や仕分けのアプリケーションでよく使用されます。それぞれのタイプの協働ロボットは、それぞれの用途で最適なパフォーマンスを発揮するように設計されており、最大限の生産性と信頼性を確保しています。

協働ロボットは、現代の製造環境において不可欠なものとなる様々な機能と特徴を備えています。主要な機能の1つは、高度な安全メカニズムであり、力センサーやビジョンシステムが含まれており、ロボットが人間や他の物体との衝突を検出し、回避することができます。また、協働ロボットは、簡単なプログラミングと統合のために設計されており、オペレータは最小限のトレーニングで迅速に設定し、ロボットを展開することができます。これらのロボットはまた、異なるタスクを切り替え、生産ラインの変化に適応する能力を備え、その動作に柔軟性を提供します。疲労せずに連続的に動作する能力は、協働ロボットをあらゆる産業環境において貴重な資産とし、生産効率と品質を大幅に向上させます。

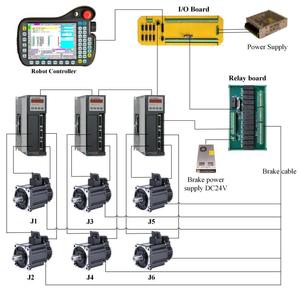

協働ロボットの構造には、耐久性とパフォーマンスを確保する高品質な材料と部品の使用が含まれています。一般的に、これらのロボットは、軽量でありながら堅牢なアルミニウムや炭素繊維などの材料で構築されており、俊敏性を損なうことなく必要な強度を提供します。関節やアクチュエータは、スムーズで正確な動きを保証する精密に設計された部品から作られています。高度なセンサーと制御システムが協働ロボットに組み込まれ、正確な動作と環境との相互作用を可能にします。材料と部品の選択は、ロボットが過酷な産業条件に耐え、最適なパフォーマンスと信頼性を維持する能力を決定する上で重要です。

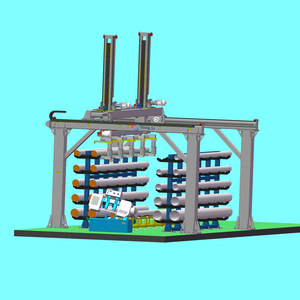

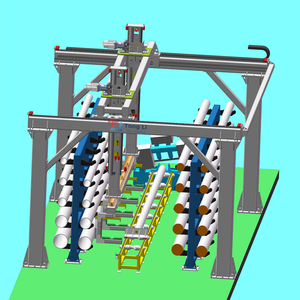

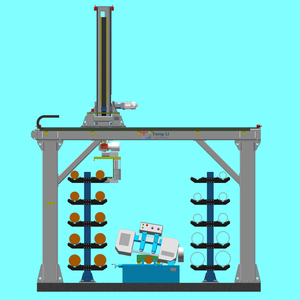

協働ロボットのメリットを最大限に引き出すためには、産業環境内で効果的に導入することが不可欠です。これには、特定の作業や業務要件に基づいて、適切なタイプのロボットを選択することが含まれます。正確かつ効率的なパフォーマンスを確保するためには、適切な設置と校正が重要です。また、オペレータにロボットの機能や安全機能に関するトレーニングを行うことも、事故を防ぎ、生産性を最適化するために重要です。定期的なメンテナンスとソフトウェアのアップデートは、協働ロボットがピーク時の効率で動作し続けるために必要です。これらのロボットを戦略的に生産ラインに統合することで、産業界は、出力、品質、および全体的な業務効率の向上を達成することができます。

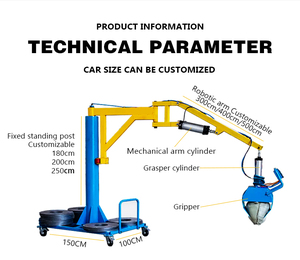

産業ニーズに適した協働ロボットの選択には、いくつかの重要な考慮事項があります。まず、ロボットが行う作業を評価します。異なる協働ロボットモデルは、組み立て、溶接、または材料ハンドリングなどのさまざまな機能に最適化されています。アプリケーションの特定の要件を理解すると、適切な機能と特徴を持つロボットの選択に役立ちます。もう一つの重要な考慮事項は、ロボットのペイロード容量とリーチです。選択された協働ロボットが、相互作用するアイテムの重量とサイズを処理できること、また、動作範囲内の必要なすべての地点に到達できることを確認します。既存のシステムとの互換性と統合の容易さも、シームレスなワークフロー統合を確保するために検討すべき重要な要素です。

協働ロボットが動作する環境も重要な要素です。温度、湿度、および粉塵または化学物質への潜在的な曝露などの考慮事項は、ロボットの選択に影響を与える可能性があります。一部の協働ロボットは、過酷な条件に耐えるための保護機能で設計されていますが、他のものはクリーンルーム環境に適しています。また、カスタマイズの必要レベルも考慮します。特定のアプリケーションでは、カスタマイズ可能なグリッパーまたは特殊なエンドエフェクターを持つ協働ロボットが役立つ場合があります。これらの要素を慎重に評価することで、業務ニーズを満たし、生産性を向上させる協働ロボットを選択することができます。

製造における協働ロボットの使用は、生産性の向上、安全性の向上、柔軟性の向上など、多くのメリットを提供します。これらのロボットは、人間の労働者と並んで働くことができ、反復的な作業や危険な作業を引き受けることで、怪我のリスクを軽減し、人間の労働者がより複雑で付加価値の高い活動に集中できるようにします。また、協働ロボットは、さまざまな作業のために簡単に再プログラミングできるため、変化する生産ニーズに高度に適応できます。

はい、協働ロボットは、人間の労働者との安全な相互作用を確保するための高度な安全機能を備えて設計されています。衝突を検出し、回避できるセンサーとソフトウェアが装備されており、人間や予期せぬ障害物に接触すると自動的に動作を停止します。これにより、協働ロボットは、協働作業環境において安全で信頼性の高い選択肢となります。

協働ロボットは、疲労することなく一貫して正確に作業を行うことで、業務効率に貢献します。休憩なしに連続して作業できるため、スループットが向上し、生産停止時間が短縮されます。また、協働ロボットの精度と信頼性は、製品の品質を向上させ、エラーと無駄を最小限に抑えます。これらのロボットを生産ラインに統合することで、企業はより高い効率性と競争力を実現できます。

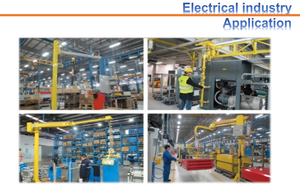

自動車、エレクトロニクス、食品加工などの業界は、協働ロボットの使用から大きなメリットを得ています。自動車産業では、これらのロボットは組み立て、溶接、塗装の作業を支援します。エレクトロニクスでは、繊細な部品を正確に扱います。食品加工業界は、衛生とスピードが不可欠な包装や仕分けの作業に協働ロボットを利用します。その汎用性により、幅広い産業で貴重な存在となっています。

協働ロボットの導入を成功させるには、慎重な計画と実行が必要です。企業は、自動化できる具体的な作業を特定し、それらの作業に適したロボットを選択することから始めるべきです。オペレーターとメンテナンス担当者への適切なトレーニングは、ロボットの効果的な使用を保証するために重要です。定期的なメンテナンスとソフトウェアのアップデートは、協働ロボットをスムーズに動作させるのに役立ちます。また、ロボットの性能とワークフローの統合を継続的に評価することで、業務の継続的な改善と最適化が可能になります。